Сьогодні, коли Європа стоїть на порозі зеленої промислової революції, екологічність виробництва стає ледь не головним критерієм перспективності підприємства. Стратегія зеленого переходу Green Deal, яку ухвалила Рада ЄС та Європейський парламент у 2019 році, визначила цілі для великих промислових підприємств: до 2030-го скоротити викиди парникових газів на 55% та досягти повної кліматичної нейтральності до 2050 року. Тож, щоб бути конкурентоспроможними на європейських ринках, українські компанії також мають перебудовувати свої виробничі процеси та інвестувати в новітні технології. Але є і ті, хто встиг це зробити набагато раніше.

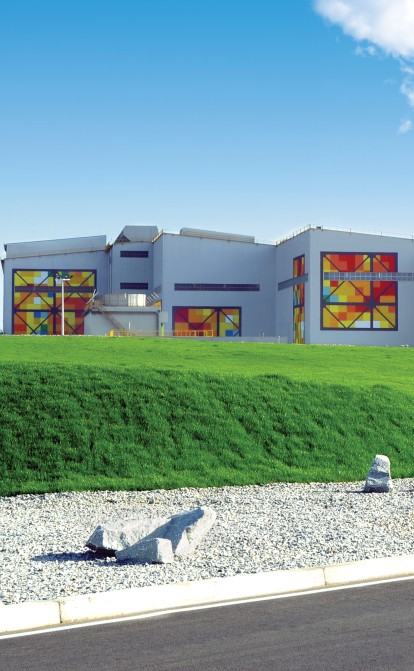

Компанія «Інтерпайп» взяла курс на декарбонізацію ще до того, як це стало гострою потребою. У січні 2012 року вони запустили сучасний електрометалургійний комплекс «Інтерпайп Сталь», вклавши в його будівництво $1 млрд. Наразі завод святкує день народження – 13 років з дня створення. На сьогодні це найбільша екологічна інвестиція в українську промисловість із моменту незалежності України. Запуск «Інтерпайп Сталь» дав змогу компанії закрити «брудне» мартенівське виробництво і скоротити питомі викиди CO2 в атмосферу в 10 разів, а викиди шкідливих речовин – у 2,5 раза. Побудований відповідно до жорстких екологічних вимог Євросоюзу, цей метзавод нині є флагманом зеленої металургії України. Про технології, завдяки яким працює «Інтерпайп Сталь», Forbes BrandVoice розповів Владислав Варнавський, директор з екології та промислової безпеки «Інтерпайпу».

Від забруднення до екологічності

Владислав Варнавський

директор з екології та промислової безпеки «Інтерпайпу»

Ще три століття тому сталі, як такої, не існувало. Залізо, яке люди навчилися добувати в Середньовіччі, було мʼяким і крихким – із нього робили лише прості інструменти, які все одно швидко ставали тупими. Все змінилось під час промислової революції, коли попит на міцний та довговічний матеріал стрімко зростав. Щоб його отримати, потрібно було зварити сировину в умовах дуже високої температури – до 1450 С°. Так, французький металург Пʼєр-Еміль Мартен розробив піч полумʼяного типу з регенерацією тепла продуктів горіння, яку згодом назвали на його честь. До середини ХХ століття найпопулярнішим способом виготовлення сталі були саме «мартенівські» печі. За різними оцінками, за цією технологією виплавляли від 50% до 80% усієї світової сталі. При цьому тривалість плавки в мартенівській печі становила майже 9 годин, а викиди CO2 та інших шкідливих речовин сягали понад 2500 кг/т.

Згодом зʼявився ще один спосіб виготовлення сталі – киснево-конверторний, який дозволяв виробляти сталь швидше й дешевше, ніж мартенівські печі, але разом із тим, викиди в атмосферу все одно сягали 1500–2000 кг/т.

Мінімального рівня викидів парникових газів – до 200 кг/т – вдається досягти за допомогою технології електродугової плавки сталі, що відрізняється від інших способів відсутністю палива, яке і створює викиди парникових газів. За історичними та галузевими мірками це стало справжнім інноваційним проривом – відбулася фактично зміна філософії металургії. Адже електродугова плавка сталі не тільки зменшує викиди, але й забезпечує ресайклінг, тобто брухт переробляється на 100%. У контексті зеленого переходу ця концепція залишається найсучаснішим методом виробництва сталі у світі.

За даними worldsteel, у 2023 році електрометалургія стає домінантою в розвинутих країнах. Її частка в країнах Близького Сходу становить 96%, у США – 68%, у Туреччині – 72%, а в країнах Європи – 45%. «Наприклад, у туристичному центрі Італії, місті Удіне поблизу Венеції, побудували металургійний завод, який є абсолютним аналогом «Інтерпайп Сталі». Він не відлякує туристів і не впливає на довкілля», – розповідає Владислав Варнавський.

За підсумками 2023 року частка електрометалургії в загальному виробництві сталі в Україні склала 12,3%, йдеться в дослідженні worldsteel. Сьогодні «Інтерпайп Сталь» – єдиний завод зеленої металургії в Україні, завдяки якому компанії «Інтерпайп» уже сьогодні вдається витримувати суворі норми Green Deal. «Щороку на різних рівнях відбуваються зустрічі представників багатьох країн, де вони обговорюють питання клімату, звідки потім і формується політика кожної окремої держави стосовно переходу на зелене виробництво, – розповідає директор з екології «Інтерпайп». – Тож, з одного боку, маємо факти, що підтверджують зміну клімату і все менше часу залишається на те, щоб відреагувати на це, а з іншого – є певні економічні проблеми, тому не всі країни можуть швидко перейти на більш зелені технології. Дотримуватись цього балансу важко, але вкрай необхідно».

Станіслав Зінченко

голова комітету промислової екології та сталого розвитку EBA, директор GMK Center

Електрометалургія сьогодні – найдоступніша у світі технологія з декарбонізації. Її специфіка полягає в тому, що такий завод виробляє сталь, не використовуючи викопне паливо (коксівне вугілля), а основою для виробництва є брухт чорних металів. Завдяки цій технології кількість викидів CO2 суттєво зменшується. Нині на підконтрольній Україні території працює шість металургійних заводів, зокрема такі гіганти, як «АрселорМіттал Кривий Ріг», «Запоріжсталь» та «Каметсталь». Проте лише «Інтерпайп Сталь», що нині святкує день народження, є сучасним електросталеплавильним комплексом, який до того ж є найбільшим з виробництва круглої сталевої заготівлі у Східній Європі.

Інвестиції в $1 млрд, які компанія «Інтерпайп» зробила 13 років тому, сьогодні мають надзвичайне значення. Чому? Бо металургія в Україні, як і будь-який бізнес, може існувати, якщо він орієнтований на експортні ринки. А глобальний тренд останніх 5–10 років полягає в тому, щоб так званий «вуглецевий слід» виробництва був низьким. У цьому розрізі компанія «Інтерпайп» може не тільки експортувати свою продукцію, а й конкурувати зі світовими виробниками. Ба більше, її перевагою є те, що вона виробляє продукцію High Value Added (HVA), тобто з високою доданою вартістю. Виробляючи не тільки труби, а й колеса для вагонів та іншу залізничну продукцію, «Інтерпайп» уже є не класичною металургійною, а практично машинобудівною компанією. Це досить унікальний випадок не тільки для України, а й для електрометалургії Східної Європи.

Технології чистого виробництва

Зменшити вплив антропогенної діяльності на інші сфери довкілля в «Інтерпайп Сталь» змогли завдяки впровадженню інноваційних технологій. По-перше, це замкнутий цикл водопостачання, що дозволяє використовувати відпрацьовану воду повторно, не забруднюючи Дніпро та інші водойми. «Вся вода, яка використовується у виробництві сталі, очищується та використовується повторно, а з Дніпра підприємство бере воду лише для підживлення системи», – пояснює Варнавський.

По-друге, це сучасні системи газо- та пилоочищення, що усувають шкідливі речовини під час виробництва сталі. «Пил осідає на фільтрах, після чого гранулюється, і в атмосферу потрапляють лише очищені, практично чисті гази. Тобто викиди шкідливих речовин у повітря зведені до мінімуму», – стверджує директор з екології «Інтерпайп».

По-третє, 40% електроенергії, яку використовують на заводі, – це вуглецево‑нейтральні джерела (атомна, гідро- й альтернативна генерації). І найголовніше – на виробництві не використовують викопну руду, а повторно переплавляють брухт. Відповідність заводу всім європейським екологічним нормам відстежувалася на кожному етапі його будівництва екологічними аудиторами з ЄС.

Крім того, електросталеплавильна піч на «Інтерпайп Сталі» обладнана спеціальним кожухом, який у металургійній термінології називається Doghouse. Він потрібен для ізоляції шуму, що виникає в процесі плавлення брухту. Завдяки особливій конструкції та звукопоглинаючим матеріалам, кожух забезпечує комплексну шумоізоляцію агрегату під час роботи. Таким чином, рівень шуму не перевищує встановлену законом норму 45 дБ у нічний час та 55 дБ у денний. Ефективність шумоізоляції заводу підтверджено британською компанією ERM та висновками районної та міської санітарної служби.

Андрій Кітура

голова Офісу зеленого переходу при Мінекономіки України

Будівництво такого роду електрометалургійного комплексу в Україні має велике значення. По-перше, цей спосіб виробництва сталі значно зменшує викиди парникових газів, що важливо для боротьби зі зміною клімату в цілому. По-друге, це робить українську металургійну продукцію конкурентоспроможною на європейських та будь-яких інших міжнародних ринках, особливо в контексті Green Deal та загальної тенденції до декарбонізації. Перехід на зелену металургію сьогодні є єдиним способом виживання для великих промислових комбінатів. Технологія мартенівських та доменних печей, які розроблені ще в ХІХ столітті й досі залишаються основними в нашій країні, – дуже енергомісткі, і як наслідок, стануть фінансово-неефективними під дією нових обмежень та регулювань у сфері зміни клімату. За прогнозами експертів, через надлишок виробничих потужностей на світовому ринку сталі деякі заводи працюватимуть не на повну потужність, і в першу чергу випадатимуть з ринку ті, де собівартість виробництві буде вища, ніж в інших. Тому нам потрібно встигнути свою металургію перевести на технології електродугової плавки сталі або інші новітні технології виробництва зеленої сталі. І в цьому розрізі «Інтерпайп Сталь» є взірцем для наслідування.

За словами Владислава Варнавського, зроблена 13 років тому інвестиція в зелену промисловість зараз допомагає продавати продукцію з доданою вартістю в Європу. «Ось простий приклад. Європейські виробники коліс не мають власного виробництва сталі. Щоб їх виготовити, вони спершу повинні придбати вже кимось вироблений напівфабрикат і привезти його до себе на завод. А це, враховуючи екологічні вимоги ЄС, – подвійний викид CO2: по-перше, на тому майданчику, де виробляється напівфабрикат, а по-друге, при транспортуванні, – пояснює директор з екології. – У нас же цього немає, бо виробництво сталі знаходиться на одному промисловому майданчику з виробництвом коліс, тому викиди шкідливих речовин зведені до мінімуму, і для європейців це чи не найголовніший критерій».

Вы нашли ошибку или неточность?

Оставьте отзыв для редакции. Мы учтем ваши замечания как можно скорее.